Analiza direcției de dezvoltare a ciocanului de burghiu intern

Link produse înrudite:

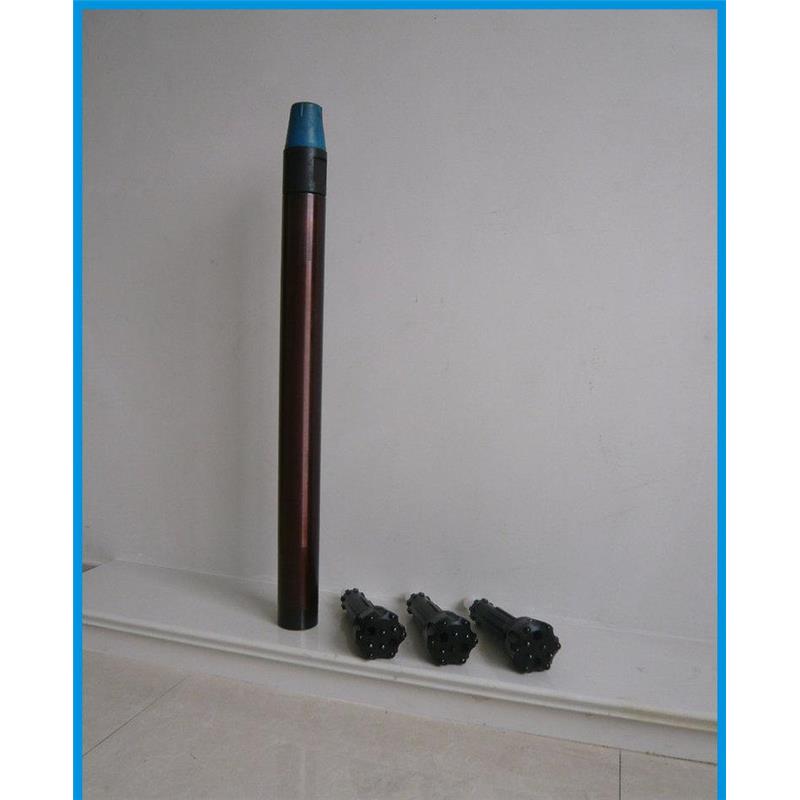

ciocan DTH(în jos prin gaură);

Dezvoltarea sculelor moderne de lipit nu se reflectă în creșterea substanțială a producției de oțel de lipit, ci în principal în modernizarea și automatizarea tehnologiei procesului de fabricație și a echipamentului uneltelor de lipire, îmbunătățirea continuă a calității uneltelor pentru lipire și cercetare și dezvoltare de noi produse.

Deși forajele pneumatice pentru rocă sunt încă folosite în număr mare, echipamentele hidraulice de foraj pentru rocă au următoarele avantaje și au devenit direcția principală a dezvoltării echipamentelor de foraj a rocii.

Echipamentul are performanțe bune, eficiență ridicată de forare și viteză rapidă de excavare a drumului. Dacă utilizați burghiu hidraulic YYG-80A pentru a găuri granit cu o rezistență la compresiune uniaxială de 150-200MPa, viteza medie de foraj este de 0,9 ~ 1,0 m/min; magneți de foraj cu o rezistență la compresiune uniaxială de 250~300MPa Pentru cuarțit, viteza medie de foraj este de 0,81 m/min. Dacă se folosește căruciorul de foraj CGJ25-2Y mediu și adânc, randamentul mediu de lucru este de lm/2 schimburi. Folosind acest echipament într-o mină de plumb-zinc, cea mai înaltă înregistrare într-un singur schimb este de 5,4 ~ 6,0 m.

Echipamentul are un consum ridicat de energie și un consum redus de energie. Conform statisticilor, energia de foraj cu rocă acţionată cu aer este consumată de compresoarele de aer, ţevile de aer comprimat şi forajele de rocă, iar rata sa de utilizare a energiei este de 0,084-0,112, în timp ce energia de foraj hidraulic de rocă este consumată de sistemele hidraulice, conducte şi foraje hidraulice de rocă, iar rata sa de utilizare a energiei este de 0,36 ~ 0,383. Rata de utilizare a energiei a celor două diferă de 3 până la 4 ori. În plus, costurile energiei hidraulice sunt cu aproximativ 30% mai mici decât cele ale energiei eoliene.

Poluarea mediului de lucru este mică. Echipamentul hidraulic de foraj rocă are un grad ridicat de mecanizare și automatizare, ceea ce reduce munca manuală grea a operatorilor și reduce consumul de muncă cu 20%-30%. Zgomotul este cu 15%-25% mai mic decât cel al unui foraj de rocă condus de vânt și elimină poluarea mediului cu ceața de ulei, îmbunătățește vizibilitatea feței de lucru și creează condiții pentru controlul de la distanță. Forajele hidraulice nu sunt doar echipamentul principal de foraj de rocă pentru minele subterane, dar vor înlocui treptat forajele de foraj în minele mici și mijlocii. Prin urmare, va fi utilizat pe scară largă în transport, energie și alte proiecte.

De la prima presă hidraulică a companiei franceze Momarbert în 1970, peste 20 de companii din peste 10 țări au fabricat succesiv aproape 100 de tipuri de mașini de daltă hidraulică# de diferite tipuri, iar cele mai multe dintre ele sunt autonome într-un sistem. Producția a crescut de la 2.000 de unități în anii 1980 la peste 10.000 de unități. În prezent, produsele lansate de diverse companii sunt în general produse de a doua, a treia și chiar a patra generație. Structura echipamentului este în mod continuu simplificată, tehnologia de control hidraulic devine din ce în ce mai matură, iar durata de viață a întregii mașini este îmbunătățită continuu. Produsele companiei suedeze Sandvik Coromant nu au fost demontate pentru întreținere, iar durata de găurire a întregului utilaj a atins nivelul de 6000 m.

La începutul anilor 1970, China a început, de asemenea, să dezvolte echipamente hidraulice de foraj a rocii. De la dezvoltarea cu succes a primului foraj hidraulic YYG-80A din China și a instalației de foraj hidraulic complet CGJ2Y din China, în septembrie 1980, introducerea tehnologiei și echipamentelor de foraj hidraulic străine avansate a promovat foarte mult dezvoltarea procesului de echipamente hidraulice de foraj din China. Până în 1993, existau 15 producători de perforatoare hidraulice la nivel național (11 dintre aceștia au fabricat și instalații hidraulice dezvoltate cu succes și au identificat 25 de tipuri de perforatoare hidraulice (inclusiv 5 tipuri de tehnologie importată, 4 tipuri de imitații, 16 tipuri de foraje auto-proiectate și fabricat) ), 16 fabrici de producție (dintre care 11 produc concomitent foraje hidraulice pentru rocă) produc 35 de tipuri de instalații de foraj hidraulic pentru rocă (inclusiv 15 tipuri de tehnologie importată). Pentru a satisface nevoile proiectelor de construcții ale Chinei, în ultimii ani, aceasta a fost din Suedia, Finlanda, Franța, Germania și Japonia achiziționat mai mult de 500 de seturi de peste 30 de modele de instalații de foraj hidraulic și peste 1.200 de foraje hidraulice. . În prezent, forajele hidraulice pentru rocă fabricate cu tehnologie de import au fost produse în serie și scoase pe piață, iar prețurile acestora sunt mai mici decât cele de pe piața internațională. 1/4-1/3, performanța tehnică a produsului a atins nivelul de produse străine similare. În țara noastră, popularizarea și aplicarea echipamentelor hidraulice de foraj a rocii este tendința generală.

Prin urmare, dezvoltarea tijelor susceptibile de secțiune transversală medie și mare utilizate în forajele hidraulice grele și dezvoltarea oțelurilor de lipire cementate din aliaj gol au primit o atenție pe scară largă.

Deoarece bitul dinților de coloană nu trebuie înlocuit și nu este ușor de lipit, acesta a devenit un instrument de sprijin mai bun pentru linia de operare mecanizată a echipamentelor de foraj de rocă grea cu forță mare a arborelui și putere mare de impact și este modalitatea principală de a îmbunătățirea eficienței instalațiilor scumpe de foraj de rocă. mijloace. În plus față de burghiele conice și burghiele de găurire care au obținut dinți cilindric în țară și în străinătate, din anii 1970 au fost folosite din ce în ce mai mult diverse burți cilindric din carbură cu diametru mic. În prezent, pe piața internațională a uneltelor de foraj, volumul total de vânzări de burghie din carbură cimentată l-a depășit pe cel al biților tip lamă, ajungând la peste 70% din volumul total de vânzări de biți.