Probleme frecvente la utilizarea sistemului de sablare cu roci O2 și cum să le depășiți

TheSistem de sablare cu roci O2a revoluționat industriile de demolare a rocii și minerit cu abordarea sa inovatoare, sigură și rentabilă. Cu toate acestea, ca orice tehnologie avansată, utilizatorii pot întâmpina anumite provocări în timpul implementării și funcționării acesteia. Înțelegerea acestor probleme potențiale și cunoașterea modului de abordare a acestora este crucială pentru maximizarea eficienței și longevității sistemului. Acest articol explorează problemele obișnuite cu care se confruntă atunci când se utilizează sistemul O2 Rock Blasting și oferă soluții practice pentru a asigura operațiuni bune și eficiente.

1. Limitări ale temperaturii de funcționare

Problemă:

Sistemul de sablare O2 Rock este proiectat să funcționeze eficient într-un interval de temperatură specific, de obicei între-40°C până la +40°C. Operarea sistemului în afara acestui interval poate duce la o performanță redusă sau potențiale defecțiuni ale sistemului.

Soluţie:

Controlul climei: Asigurați-vă că zona de sablare menține temperaturile în intervalul recomandat. În medii extrem de reci sau calde, luați în considerare utilizarea măsurilor de control al climatului, cum ar fi încălzitoare sau sisteme de răcire.

Izolare: Izolați corespunzător rezervorul de umplere cu gaz și alte componente critice pentru a le proteja de temperaturile extreme.

Monitorizare: Implementați monitorizarea continuă a temperaturii pentru a detecta și a aborda cu promptitudine orice abateri.

(Test de demolare a stâncilor în Harbin, China, iarna)

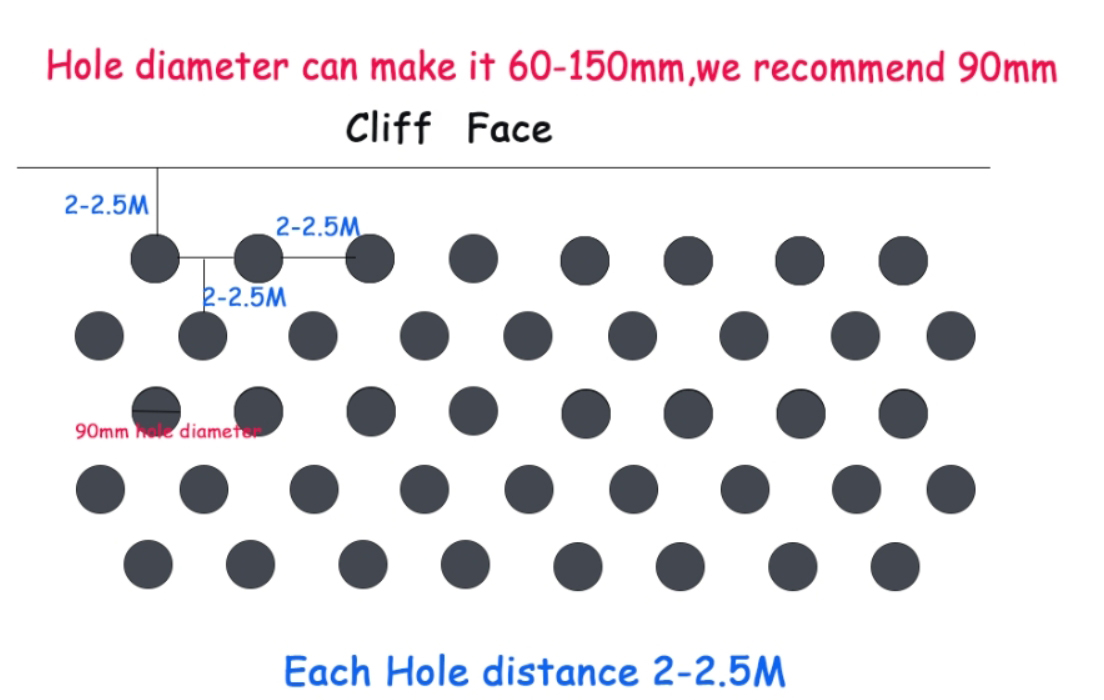

2. Specificații găuri de foraj

Problemă:

Sistemul de sablare cu roci O2 necesită diametre și adâncimi precise ale găurilor de foraj pentru o performanță optimă. Utilizarea specificațiilor incorecte poate duce la explozii ineficiente și la creșterea costurilor operaționale.

Soluţie:

Foraj standardizat: Respectați diametrele recomandate ale orificiilor de foraj 40-127mm, cu 89 mm fiind alegerea cea mai rentabilă.

Personalizare: Pentru diametre mai mari, consultați serviciul clienți pentru a personaliza sistemul în funcție de cerințele specifice ale proiectului.

Managementul adâncimii: Personalizați adâncimile de găurire în funcție de nevoile proiectului, cea mai populară configurație fiind 6 metri tuburi adânci de hârtie corespunzătoare 3 metri tuburi de hârtie.

Formare profesionala: Asigurați-vă că echipele de foraj sunt bine pregătite pentru a realiza specificații precise ale găurilor.

3. Distanțarea și plasarea găurilor

Problemă:

Distanța incorectă între găurile de sablare poate duce la fragmentarea neuniformă a rocii, reducând eficiența generală a procesului de sablare.

Soluţie:

Spațiere optimă: Mențineți o distanță între găuri de 2-3 metri pentru a asigura distribuția uniformă a energiei și despicarea eficientă a rocii.

Evaluarea amplasamentului: Rugați inginerii să evalueze dimensiunea rocii, duritatea și condițiile amplasamentului pentru a determina amplasarea ideală a găurii.

Instrumente de planificare: Utilizați instrumente avansate de planificare și simulare pentru a proiecta modele optime de găuri înainte de sablare efectivă.

4. Manipularea cavităților umplute cu apă

Problemă:

Sablare în medii cu cavități umplute cu apă poate pune provocări semnificative, inclusiv potențiale daune ale sistemului și eficiență redusă de sablare.

Soluţie:

Membrana impermeabila: Utilizați sistemul O2 Rock Blasting funcționalitatea membranei impermeabile pentru a gestiona eficient cavitățile pline cu apă.

Întreținere regulată: Inspectați și întrețineți periodic membranele impermeabile pentru a asigura integritatea și funcționalitatea acestora.

Soluții personalizate: Pentru condiții extreme, colaborați cu producătorul pentru a dezvolta membrane specializate, adaptate nevoilor specifice ale proiectului.

5. Versatilitate cu diferite tipuri de roci

Problemă:

Diferite tipuri de roci, de la pietre moi la granit dur și bazalt, necesită diferite tehnici de sablare. Utilizarea unei abordări universale poate duce la rezultate suboptime.

Soluţie:

Setări adaptive: Reglați setările sistemului în funcție de duritatea și caracteristicile rocii supuse exploziei.

Evaluarea materialului: Efectuați evaluări amănunțite ale tipurilor de rocă înainte de sablare pentru a determina parametrii corespunzători de sablare.

Programe de instruire: Oferiți o pregătire completă operatorilor pentru a manipula eficient diverse tipuri de roci.

6. Gestionarea volumului de sablare

Problemă:

Gestionarea volumului de sablare este crucială pentru operațiuni la scară largă. Subestimarea sau supraestimarea volumului necesar poate duce la întârzieri ale proiectelor și la creșterea costurilor.

Soluţie:

Calcule precise: Utilizați calcule precise pentru a determina volumul de sablare necesar pe baza lungimii tubului de despicare și a distanței dintre găuri.

Sisteme scalabile: Utilizați sisteme scalabile, cum ar fi 1*20GP containere capabil de a demola aproximativ 37.500 m³ de piatră, și 1*40HQ containere pentru în jur 131.250 m³.

Gestionarea stocurilor: Mențineți un inventar adecvat de tuburi de despicare a rocii pentru a satisface cerințele proiectului fără întreruperi.

7. Managementul costurilor

Problemă:

În timp ce sistemul de sablare cu O2 Rock este eficient din punct de vedere al costurilor, gestionarea costurilor asociate cu tuburile de despicare a rocii și rezervoarele de umplere cu gaz poate fi o provocare, în special pentru proiectele mari.

Solution:

Bulk Purchasing: Purchase rock splitting tubes in bulk to take advantage of lower per-unit costs.

Efficient Usage: Optimize the use of splitting tubes to minimize waste and reduce overall blasting costs, keeping the per cubic meter cost around $1.

Cost Tracking: Implement a robust cost tracking system to monitor expenses and identify areas for cost savings.

8. Product Components and Maintenance

Problem:

Maintaining the various components of the O2 Rock Blasting System, such as the gas filling tank and rock splitting tubes, is essential for uninterrupted operations.

(Gas filling tank)

(Rock Splitting Tube)

Solution:

Regular Inspections: Conduct routine inspections of all system components to detect and address wear and tear early.

Quality Consumables: Use high-quality rock splitting tubes and ensure the gas filling tank is properly maintained for efficient recycling.

Customized Accessories: Order additional accessories based on specific project needs to enhance system functionality.

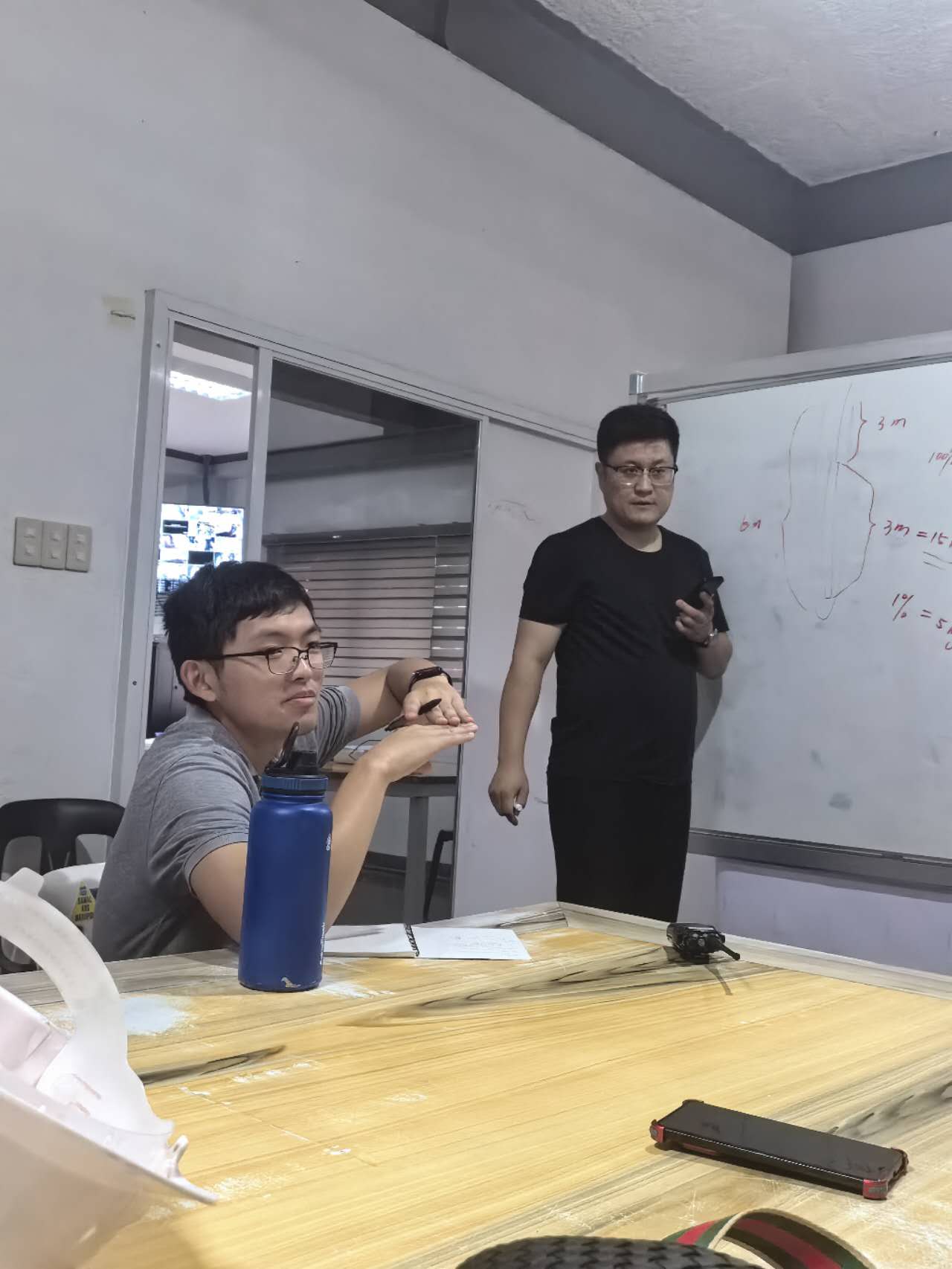

9. Training and Technical Support

Problem:

Proper training is essential for the effective use of the O2 Rock Blasting System. Without adequate training, operators may struggle to maximize the system’s potential.

Solution:

On-Site Training: Upon establishing a partnership, engineers from the manufacturer provide on-site training to ensure the customer’s team fully understands the system.

Comprehensive Manuals: Provide detailed manuals and instructional materials to support ongoing training efforts.

Continuous Support: Offer ongoing technical support and troubleshooting assistance to address any operational challenges promptly.

(On-site teaching for engineers abroad)

10. Agent and Partnership Agreements

Problem:

Expanding the use of the O2 Rock Blasting System globally requires reliable local agents who understand the market and can effectively promote the product.

Solution:

Local Agents: Encourage businesses in different countries to become local agents, facilitating better market penetration and customer support.

Direct Communication: Distribute local inquiries directly to agents, ensuring efficient handling and personalized service.

Support Infrastructure: Provide agents with the necessary tools, training, and resources to effectively represent the O2 Rock Blasting System in their regions.

11. Using the System in Water-Filled or High-Temperature Environments

Problem:

Operating in environments where blasting holes contain water or are subject to high temperatures can pose significant challenges, potentially affecting the system's performance and longevity.

Solution:

Advanced Membrane Technology: The O2 Rock Blasting System has developed high-temperature-resistant membranes and waterproof membranes. These innovations ensure that the system remains functional even in holes with water or in high-temperature conditions.

Reliable Performance: With these specialized membranes, the system can safely and effectively operate in diverse environmental conditions, maintaining consistent blasting performance without compromising on safety or efficiency.

Regular Upgrades: Continuously invest in research and development to enhance membrane durability and performance, ensuring the system adapts to various challenging environments.

12. Safety of Rock Blasting Operations

Problem:

Safety is a paramount concern in rock blasting operations, especially when working near residential buildings or in urban areas. Traditional explosive methods pose significant risks, including uncontrolled shock waves and toxic gas emissions.

Solution:

Controlled Shock Waves: One of the O2 Rock Blasting System’s greatest advantages is its ability to control and minimize shock wave emissions. This makes it safe to use near residential buildings and in densely populated urban areas, addressing a major limitation of traditional explosive blasting.

Non-Toxic Emissions: Unlike traditional explosives that produce harmful gases, the O2 system primarily generates water and carbon dioxide, significantly reducing environmental and health risks.

Regulatory Compliance: The controlled nature of the blasting process simplifies compliance with safety and environmental regulations, facilitating smoother project approvals and community acceptance.

Enhanced Safety Protocols: Implement comprehensive safety protocols and training to ensure that all operators are well-versed in the system’s safe operation, further mitigating risks associated with blasting activities.

Conclusion

The O2 Rock Blasting System offers a groundbreaking solution for rock demolition and mining operations, combining safety, efficiency, and cost-effectiveness. While users may encounter certain challenges, understanding these common problems and implementing the appropriate solutions can significantly enhance the system’s performance and reliability. By addressing issues related to operating conditions, drilling specifications, hole placement, water management, rock type versatility, blasting volume, cost management, product maintenance, training, agent partnerships, environmental conditions, and safety, businesses can fully leverage the benefits of the O2 Rock Blasting System and achieve superior results in their projects.