De la spargerea rocilor la durabilitate: Analiză aprofundată a designului structural al sapei de foraj în gaură

Odată cu avansarea continuă a tehnologiei de sablare în găuri adânci și de minerit, burghiele de foraj de adâncime au fost rapid popularizate în întreaga lume încă de la apariție, datorită avantajelor semnificative, cum ar fi eficiența ridicată, siguranța și protecția mediului, structura simplă și operarea convenabilă. Cu toate acestea, din cauza mediului de lucru dur și a numeroșilor factori incontrolabili și neprevăzuți din timpul procesului de operare, burghiele de foraj de adâncime sunt foarte predispuse la diverse forme de deteriorare în timpul utilizării, ceea ce le scurtează serios durata de viață. Practica pe termen lung a arătat că există mulți factori care afectează durata de viață a burghiului. Pe lângă condițiile externe, cum ar fi mediul de lucru, modul de operare, presiunea de lucru și structura geologică, precum și factorii interni, cum ar fi materialul corpului burghiului și performanța dinților din carbură, impactul structurii burghiului asupra duratei sale de viață nu trebuie subestimat. Printre aceștia, forma dinților din aliaj, distribuția, unghiul de înclinare exterioară, canelura de descărcare a pulberii capului sau rezervorul de apă și alte designuri structurale ale burghiului joacă un rol important în îmbunătățirea duratei de viață a burghiului.

1. Mecanismul de spargere a rocilor cu burghie de foraj în gaură

Pentru a proiecta o structură de înaltă calitate pentru o sapă de foraj în gaură, este necesar mai întâi să se clarifice mecanismul de spargere a rocilor. Sapa de foraj în gaură transmite în principal unda de șoc generată de ciocan și lovește suprafața rocilor la frecvență înaltă, provocând fisuri radiale și ruperea rocilor; sub rotația tijei de foraj, roca este comprimată, zdrobită și îndepărtată; forajul și excavarea sunt rezultatul acțiunii combinate a impactului de înaltă frecvență și a răzuirii continue. În același timp, sub impulsul fluxului de aer de înaltă presiune, resturile de rocă zdrobită sunt evacuate din gaură pentru a atinge scopul forajului.

2. Analiza structurală a burghielor de foraj în gaură

Burghiul de fond este compus în principal dintr-un corp de oțel (corp pantaloni), un tub de nailon la coada burghiului, dinți de carbură și un sistem de suflare a pulberii.

(I) Structura corpului pantalonilor burghielor de foraj de fond

Fiind baza burghiului, corpul pantalonilor joacă un rol important în transmiterea undelor de șoc și stres, fixarea dinților din aliaj și transmiterea cuplului. Structura sa este similară cu cea a unui arbore cu caneluri în trepte, dar este diferită de piesele obișnuite ale arborelui cu caneluri. Trebuie să reziste la impactul axial de înaltă frecvență al ciocanului în timp ce transmite cuplul, iar condițiile de lucru sunt extrem de dure.

La proiectarea parametrilor structurali ai piesei de conectare a burghiului de foraj în gaură, relația de potrivire a dimensiunii canelurilor este crucială. Unele companii nu sunt conștiente de cerințele privind precizia dimensională a sculelor de foraj minier și tind să ignore relația de potrivire dintre elemente în timpul proiectării și procesării. Unele companii care nu pot produce burghie cu impact utilizează adesea un joc mai mare pentru a se asigura că burghiele sunt compatibile cu ciocanele altor companii. Acest lucru face ca burghiele să fie susceptibile la forța de impact circumferențială instantanee adăugată de manșonul canelurilor ciocanului în timpul utilizării, iar cu cât jocul este mai mare, cu atât impactul este mai evident. Atunci când vârful forței de forfecare generat de forța de impact circumferențială și tensiunea pozitivă cauzată de forța de impact axială de înaltă frecvență depășesc tensiunea admisibilă a materialului corpului pantalonilor, acest lucru va duce la ruperea, prăbușirea corpului pantalonilor burghiului și la ruperea dinților din aliaj, afectând semnificativ durata de viață a burghiului. În plus, un joc excesiv de potrivire va cauza, de asemenea, pierderi de energie atunci când burghiul funcționează, reducând eficiența producției. Prin urmare, atunci când se determină parametrii piesei de conectare a burghiului, trebuie utilizată pe cât posibil o ajustare mică pentru a reduce pierderile de energie și deteriorarea burghiului, asigurând în același timp interschimbabilitatea produsului.

(II) Dinți din aliaj ai burghielor de fond

Dinții din carbură sunt responsabili de recepționarea undelor de stres de înaltă frecvență ale ciocanului și de transmiterea acestora la suprafața rocii pentru a participa la lucrările de tăiere. Forțele din timpul funcționării sunt complexe, în special dinții din aliajul de tăiere, care sunt predispuși la momente de încovoiere și cuplu sub acțiunea forței de impact de înaltă frecvență, rezultând în ruperea dinților sau a dinților rupți. Prin urmare, la proiectarea burghiului, este necesar să se ia în considerare în mod cuprinzător gradul aliajului, forma și distribuția dinților și să se selecteze în mod rezonabil în funcție de duritatea diferitelor roci, structuri geologice și condiții de lucru.

Forma dinților din aliaj

• Dinți conici: Forma dintelui este ascuțită, suprafața de contact cu roca este mică în timpul funcționării, rezistența este mică, este ușor de invadat roca, iar viteza de excavare este mare. Cu toate acestea, datorită volumului său subțire, rezistenței slabe la încovoiere și torsiune, înălțimii mari a dintelui după fixarea dinților, momentului mare de încovoiere în timpul funcționării și ușurinței de rupere, este potrivit pentru o presiune de lucru sub 1,6 MPa, duritatea rocii de aproximativ Puerto Rico f=14, lipsa stratului intermediar de fisuri și o structură geologică bună. În aceste condiții, indicatorii economici și tehnici sunt semnificativi. Forma de dinte parabolică sau de glonț, apărută în ultimii ani, combină avantajele dinților conici și îmbunătățește eficient rezistența la încovoiere și torsiune și durata de viață a dinților din aliaj.

• Dinți sferici: au o rezistență excelentă la încovoiere și torsiune, performanțe excelente în ceea ce privește tenacitatea și rezistența la impact, coroană sferică completă, capacitate de uzură crescută, durată lungă de viață, utilizați pe scară largă în diverse medii geologice cu presiune de lucru și duritate a rocilor, în special în zone cu presiune ridicată peste 1,6 MPa și structuri geologice complexe (cum ar fi straturile intermediare și fisurile). Dezavantajul este că suprafața de contact cu roca este mare, rezistența la frecare este mare, iar viteza de excavare și eficiența muncii sunt afectate.

• Dinți de pană: structură specială, capacitate mare de uzură, înălțime mare a dinților, viteză mare de excavare, durată lungă de viață și performanță economică semnificativă în medii cu presiune de lucru scăzută, duritate a rocilor sub f=14 și condiții geologice bune.

Dinții din aliaj de diferite forme au propriul domeniu de aplicare și caracteristici. Tipul de dinte adecvat trebuie selectat prin experimente și combinat cu condițiile reale.

▶ Distribuția și numărul de dinți din aliaj

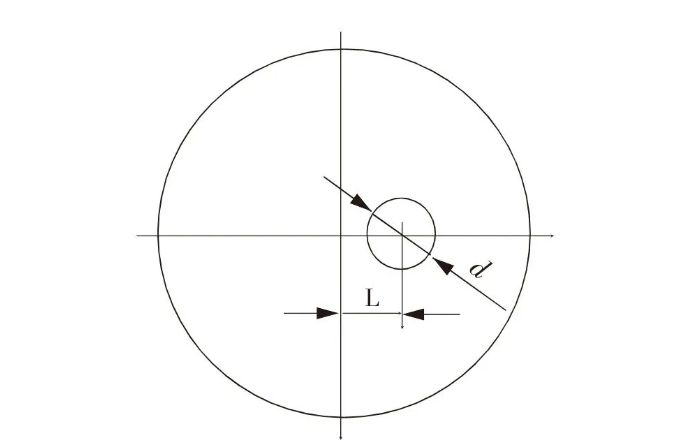

• Pe baza mecanismului de spargere a rocilor al burghielor de foraj în gaură, luând în considerare cuprinzător economia de producție și fiabilitatea lucrării, se utilizează adesea o metodă de aranjare a dinților excentrici, asimetrici și necontinui. Excentricitatea înseamnă că primul dinte din centrul capului de foraj este decalat față de centrul burghiului cu L, care este în general 2/3 din diametrul d al dintelui central din aliaj (vezi Figura 1), astfel încât dintele din aliaj efectuează o mișcare circulară de tăiere în jurul unui anumit punct în timpul funcționării pentru a asigura că îndepărtarea rocilor este efectuată complet și eficient.

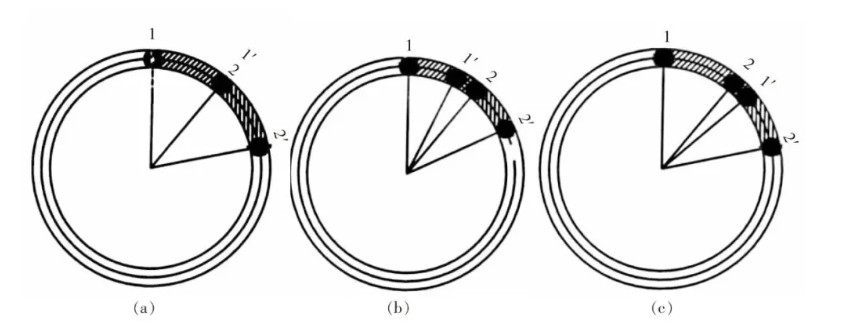

Aranjamentul asimetric al dinților asigură stabilitatea și fiabilitatea așchierii de foraj pe baza excentricității. Aranjamentul discontinuu al dinților pornește de la economie. Având în vedere premisa asigurării efectului de tăiere, un număr limitat de dinți de aliaj sunt aranjați în mod rezonabil pentru a solicita uniform dinții de aliaj și a îndepărta complet roca din fundul găurii de explozie. Numărul minim de dinți de aliaj ai dinților laterali poate fi calculat și determinat prin formula empirică Nmin ≥ k f1 /f2 (Nmin este numărul minim de dinți de aliaj ai dinților laterali, f1 este frecvența de impact, f2 este frecvența de rotație, k este coeficientul empiric, în general 1,2 - 1,3). Această formulă reprezintă numărul ideal de dinți pentru a asigura îndepărtarea rocii într-un ciclu de rotație (așa cum se arată în Figura 2a). Dacă numărul de dinți este prea mic, se va produce situația (așa cum se arată în Figura 2b). Roca care nu poate fi îndepărtată complet la prima frecvență de impact nu numai că va finaliza sarcina de îndepărtare a rocii la acest impact, dar va îndepărta și roca care nu a fost îndepărtată la frecvența de impact anterioară la aceeași viteză de avans după a doua frecvență de impact. Acest lucru va determina o creștere bruscă a forței instantanee asupra dinților aliajului. Când limita de rezistență a aliajului este depășită, dinții aliajului se vor rupe, iar burghiul va fi uzat. Prin urmare, la proiectarea numărului real de dinți din aliaj, coeficientul empiric k trebuie înmulțit pentru a elimina această posibilitate. Adică, în cadrul unei frecvențe de impact, suma lungimilor arcului traiectoriilor de tăiere ale fiecărui dinte din aliaj este mai mare decât circumferința cercului în care se află dintele din aliaj (așa cum se arată în Figura 2c). Acest lucru poate asigura îndepărtarea completă a pietrei, iar forța asupra fiecărui dinte poate fi redusă în mod corespunzător pentru a preveni deteriorarea cauzată de rezistența excesivă la tăiere instantanee. Cu toate acestea, cu cât sunt mai mulți dinți din aliaj, cu atât mai bine. Prea mulți vor crește costurile, vor crește rezistența la frecare, vor reduce spațiul de descărcare a pulberii și vor afecta efectul de descărcare a pulberii.

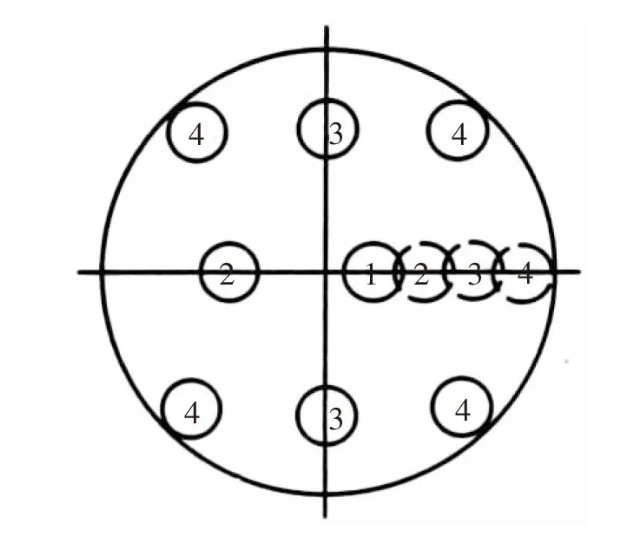

Dinții din aliaj de pe partea superioară a burghiului trebuie amplasați cât mai puțin posibil, asigurând în același timp efectul de tăiere, astfel încât fiecare dinte să fie solicitat uniform și să se îmbunătățească eficiența de spargere a rocilor. La stabilirea numărului și a poziției dinților din aliaj, trebuie asigurat că proiecțiile fiecărui dinte într-o anumită direcție sunt decalate și nu există niciun spațiu liber (vezi Figura 3) pentru a preveni ca roca neșlefuită să afecteze viteza de excavare și durata de viață a burghiului.

(III) Sistem de evacuare și suflare a pulberii burghiului

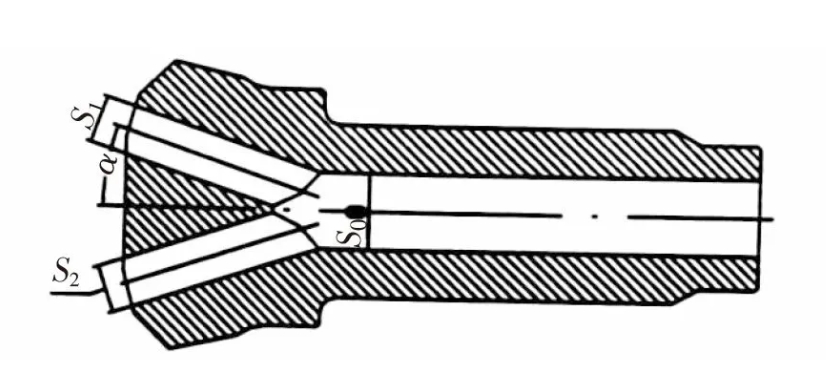

Sistemul de evacuare și suflare a pulberii al burghiului de foraj în gaură este format din orificiul posterior al burghiului, orificiul de suflare de pe suprafața superioară și canelurile de evacuare a pulberii, superioare și laterale (vezi Figura 4). Orificiul de suflare de pe suprafața superioară și orificiul posterior sunt decalate spațial. La proiectare, este necesar să se ia în considerare în mod cuprinzător factori precum diametrul burghiului, presiunea aerului de lucru, consumul de aer și diametrul orificiului posterior pentru a se asigura că toate elementele se potrivesc. De obicei, atunci când presiunea aerului este constantă, suma ariilor secțiunii transversale a fiecărei găuri de suflare trebuie să fie mai mică decât aria secțiunii transversale a găurii posterioare (S1 + S2 +... + Sn ≤ S0, S0 este aria secțiunii transversale a găurii posterioare a burghiului, S1, S2, Sn sunt ariile secțiunii transversale a fiecărei găuri de suflare). Această structură poate juca un rol în stocarea gazului, poate compensa pierderea de energie și presiune cauzată de fluxul de aer de înaltă presiune din conductă și poate facilita îndepărtarea pulberii și a zgurii.

Unghiul de injecție α al orificiului de suflare (unghiul dintre axa orificiului de injecție și axa centrală a burghiului) crește, în general, odată cu creșterea presiunii aerului de lucru. Testele arată că, cu cât presiunea aerului de lucru este mai mare, cu atât fluxul de aer de înaltă presiune și pulberea de rocă se deplasează mai aproape de suprafața de tăiere a rocii, ceea ce favorizează îndepărtarea zgurii. În acest moment, unghiul de injecție α trebuie considerat o valoare mai mare. Dacă presiunea aerului este mare și unghiul de injecție α este prea mic, praful se va deplasa pe suprafața de oțel a capului de burghiu după ce este reflectat de fundul orificiului, agravând abraziunea corpului de oțel, provocând expunerea și ruperea dinților din mijloc și scurtând durata de viață a burghiului.

Adâncimea canelurii de evacuare a pulberii trebuie aleasă în mod rezonabil în funcție de factori precum presiunea aerului de lucru și duritatea rocii. Cu cât presiunea de lucru sau duritatea rocii este mai mare, cu atât adâncimea canelurii de evacuare a pulberii poate fi mai mică; altfel, va fi mai mare. Adâncimea canelurii superioare de evacuare a pulberii nu trebuie să depășească adâncimea dintelui mijlociu presat în corpul de oțel, iar adâncimea canelurii laterale de evacuare a pulberii nu trebuie să depășească poziția liniei centrale a dintelui lateral din aliaj, pentru a nu reduce capacitatea corpului de oțel de a rezista la forțe externe, a nu provoca prăbușirea și pierderea dinților și a nu afecta durata de viață a burghiului.